總結幾個企業推行實施精益生產管理不順利的原因!

原因一:企業管理層不重視不參與

精益過程與結果認知的差異性以及對角色扮演的差異性導致了截然不同的結果。從上到下搞精益,最高領導層不是搖旗吶喊就行,需要在充分認同精益思想的基礎上,從精益戰略的高度,制定出公司的中長期經營計劃,召集中基層干部展開年度方針并展開具體的可操作的改善課題,定期檢查執行情況。在具體推進過程中,領導層需要以身作則,全程參與精益生產實施的整個過程,更需要關注過程而非單純關注結果,需要做企業的領導者而非管理者。

原因二:實施精益生產只停留在喊口號上

一線作業人員技能水平雖然普遍較低,但是他們其實也是有強烈的學習欲望的,因為他們知道只有提高了自身的技能才能找到更好的工作。這就要求企業要建立起非常系統化的培訓機制,持續不斷地對員工特別是作業人員進行操作技能以及質量、安全、效率、改善等方面的培訓。要清楚認識到,只有這些奮戰在第一線的工作人員才是企業創造價值的來源;要想方設法給予企業最底層作業人員實現自我、展現自我價值的體現

原因三:企業管理基礎較低,不學習不培訓

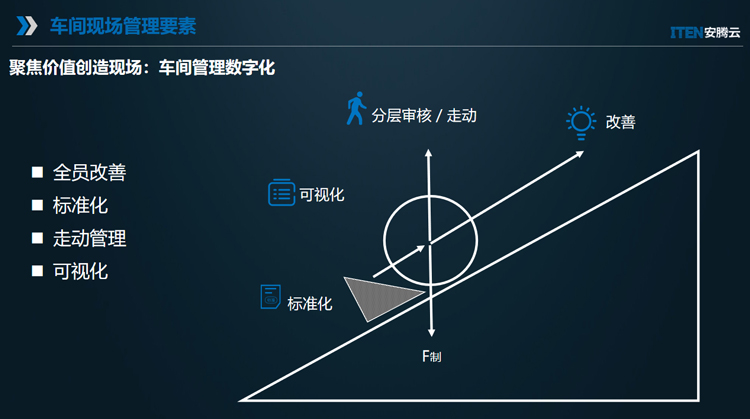

企業連最起碼的5S或6S都沒做好,現場管理混亂;中基層管理人員素質差,管理憑借經驗,做事憑感覺;過程質量控制無效,只有處罰…… 如此多的企業加入精益推行行列,肯定是吃敗仗。做精益生產推行的企業,首先要求企業自身做好基本的現場管理、具有一定改善基礎的能力

原因四:精益生產管理不是萬能的

企業價值=戰略經營/內部管理,很好地詮釋了兩者的差異。分母是內部管理,這個才是永恒的,是以產品流程為導向,針對企業中人員、質量、安全、生產、成本、設備、環境等七項活動展開管理。而經營是從這些管理產生的結果去做決策與判斷,是管理產生的一種結果。只有管理活動扎實推進,才能更好地為企業經營決策的變化提供保證。

以上是企業推行實施精益生產管理不順利的原因分享,想要實施精益生產管理順利進行,同時也要學會使用精益數字化管理工具,隨著不可逆轉的人力成本和材料成本逐漸失去競爭力,占據絕對規模的中國制造業亟需在危機來臨前變道,實現彎道超車。其中一條重要的途徑就是轉型升級為數字工廠,通過技術創新,融入精益數字化技術,讓企業能夠更加快速實現精益生產管理。如果你對精益數字化生產管理還有什么疑問,可以私信小編,有問必答。