如何正確使用4個步驟實施融入精益生產(chǎn)管理思想

精益生產(chǎn),就是不投入多余的生產(chǎn)因素,在合適的范圍內(nèi),合適的時間以及生產(chǎn)必要數(shù)量的需求產(chǎn)品,所有的生產(chǎn)運營活動都是有意義有效益產(chǎn)生的。精益生產(chǎn)思想就是圍繞著消除以八大浪費為核心思想。在車間現(xiàn)場生產(chǎn)過程中對產(chǎn)品以及沒有意義的行為均視為浪費的一種,超過需求量的失衡產(chǎn)、不必要的生產(chǎn)動作等等浪費類型,這些車間生產(chǎn)現(xiàn)場不被人重視卻大量存在的問題等等因素。那么,如何使用四個步驟實施讓企業(yè)快速融入精益生產(chǎn)管理思想呢?一起和小編了解一下吧!

步驟一:成立精益項目小組責任劃分更準確

首先要認定的是企業(yè)員工是發(fā)揮精益生產(chǎn)管理的關(guān)鍵作用;參與人員來自不同部門不同崗位,管理層到普通工人不上限。第一步就是建立一個精益生產(chǎn)管理小組或者是精益改善部門,給予授權(quán)和管理改善權(quán);企業(yè)高管人員為負責人,組織部門包括生產(chǎn)管理部門、以及制作部門、技術(shù)部門、產(chǎn)品部門等相關(guān)部門主管,確立改善職責劃分,確認責任人。

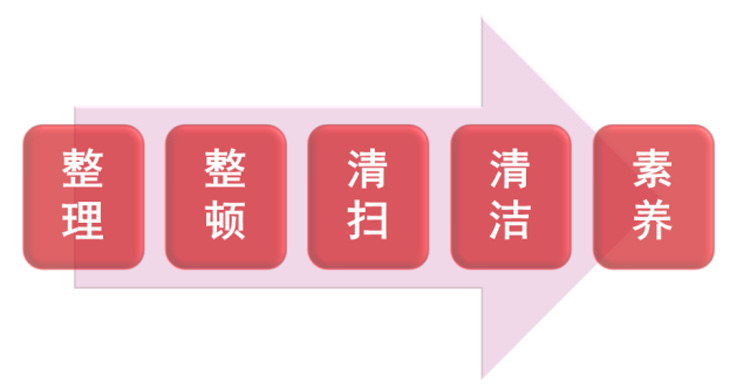

步驟二:車間現(xiàn)場改善從5s做起,確立管理約束條件

實施推進精益生產(chǎn),首先就要從車間生產(chǎn)現(xiàn)場環(huán)境開始,整理清理不需要的物品,減少對空間不合理的占用,整頓現(xiàn)場物品有序的擺放保持生產(chǎn)現(xiàn)場的整潔度,設(shè)備及時保養(yǎng),讓員工養(yǎng)成一個工作的好習慣。以保持良好的現(xiàn)場生產(chǎn)環(huán)境,從而提高企業(yè)的生產(chǎn)效率以及產(chǎn)品品質(zhì)。改善是要學會使用精益數(shù)字化管理系統(tǒng)和工具,同時注意生產(chǎn)線,明確改善之前的狀態(tài),以及改善后的效果。最終通過管理層和員工的齊心合力,實現(xiàn)車間限產(chǎn)管理的有效進行,減少浪費情況,增強全員生產(chǎn)和管理的意識。

步驟三:精益生產(chǎn)管理復盤

實施精益生產(chǎn)過程中一定會出現(xiàn)這樣那樣的難題,這也是考驗管理人員和實施員工能力的時候,在實施過程中不設(shè)立評審節(jié)點,階段性完成之后在進行復盤,找到企業(yè)最合適改善方法;通過不斷試錯和改善過程,完成階段性精益改善目標,就能夠更好地深入精益生產(chǎn)管理思想,設(shè)立長遠改善目標。

步驟四:以七大浪費問題為管理重點 ,消除精益生產(chǎn)過程中的浪費現(xiàn)象

① 均衡各個生產(chǎn)工序的制造能力,減少過量生產(chǎn),消除制造過剩浪費;②減少生產(chǎn)的批量,縮短生產(chǎn)等待及排隊的時間,消除等待浪費;③加強搬運設(shè)備、生產(chǎn)材料、間接勞力及命令控制系統(tǒng)等,消除搬運浪費;④按需生產(chǎn),減少存貨,消除庫存的浪費;⑤考慮使用先進的工藝方法和工裝,消除加工浪費。

以上就是小編分享的關(guān)于實施融入精益生產(chǎn)管理思想的相關(guān)內(nèi)容,如果你對精益數(shù)字化生產(chǎn)管理還有什么疑問,可以私信小編,有問必答。